Consulta de Producto

Todas las categorías de productos

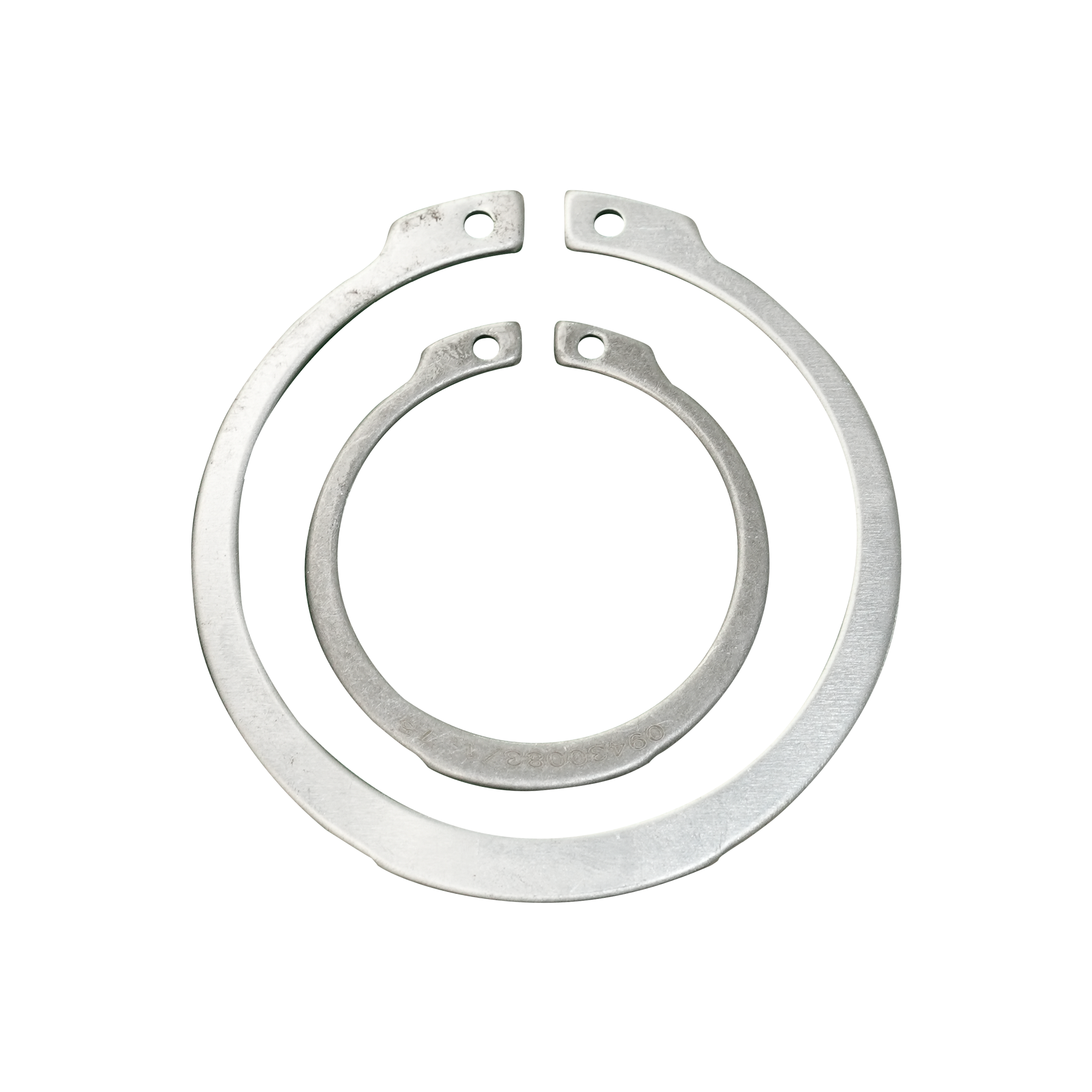

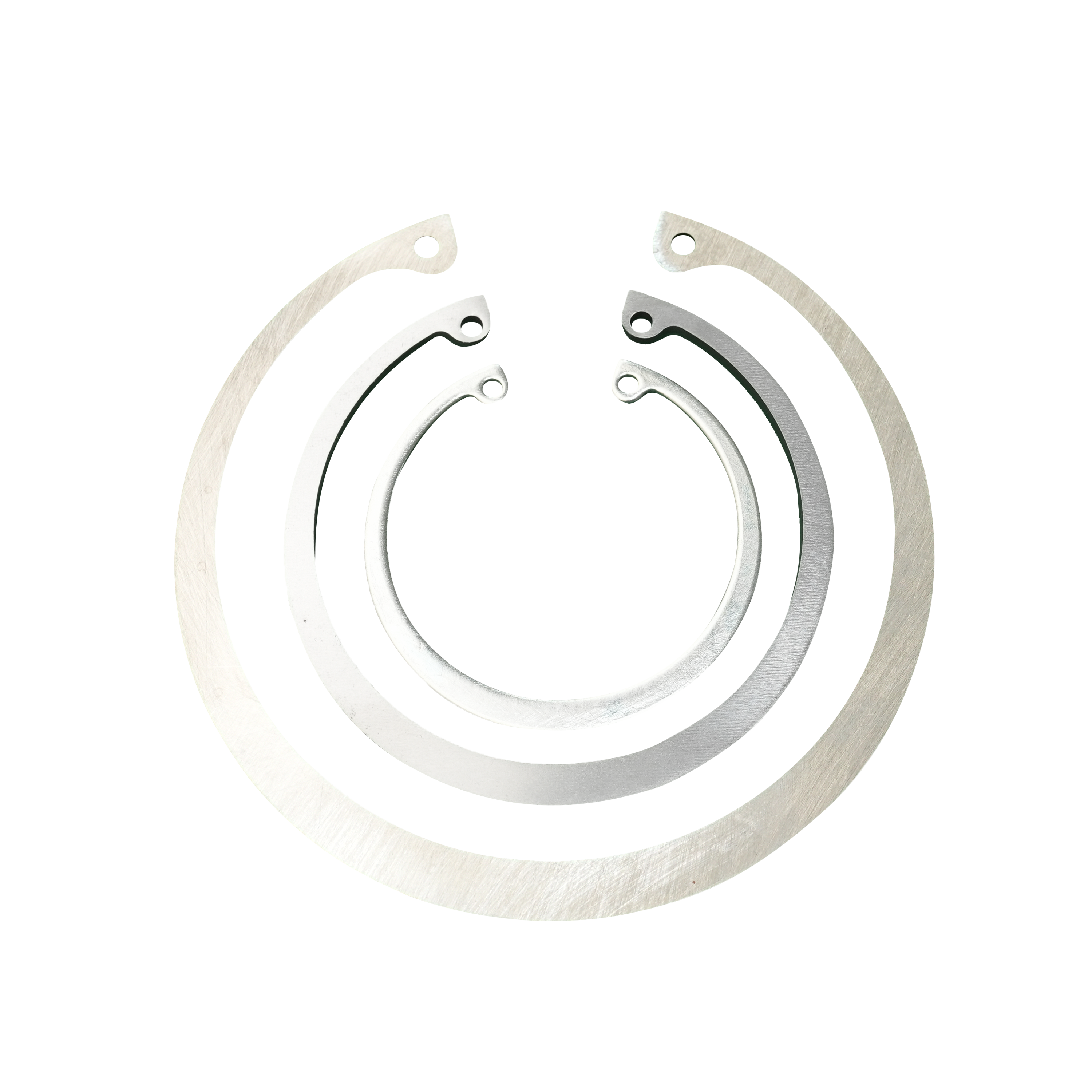

Anillos de retención para ejes

Anillos de retención para ejes

Calidad exquisita, confiable

Introducción

del Producto

Materiales

Los materiales principales de los anillos de retención de alambre aplanado de nuestra empresa son 65Mn, 60Si2Mn, C67S ~ C75S, etc., que se pueden procesar de acuerdo con los requisitos finales del cliente del anillo de retención.

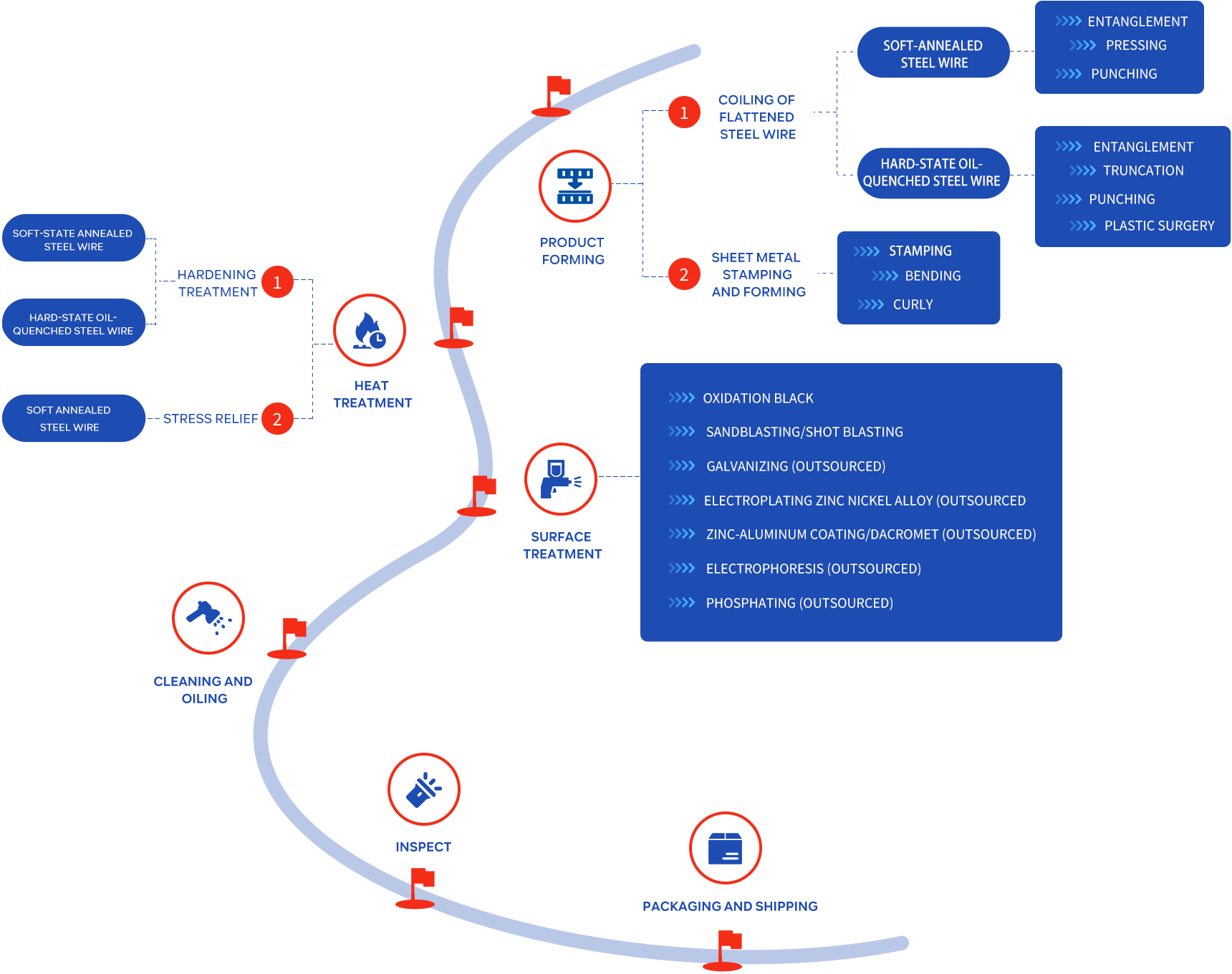

Proceso de formación

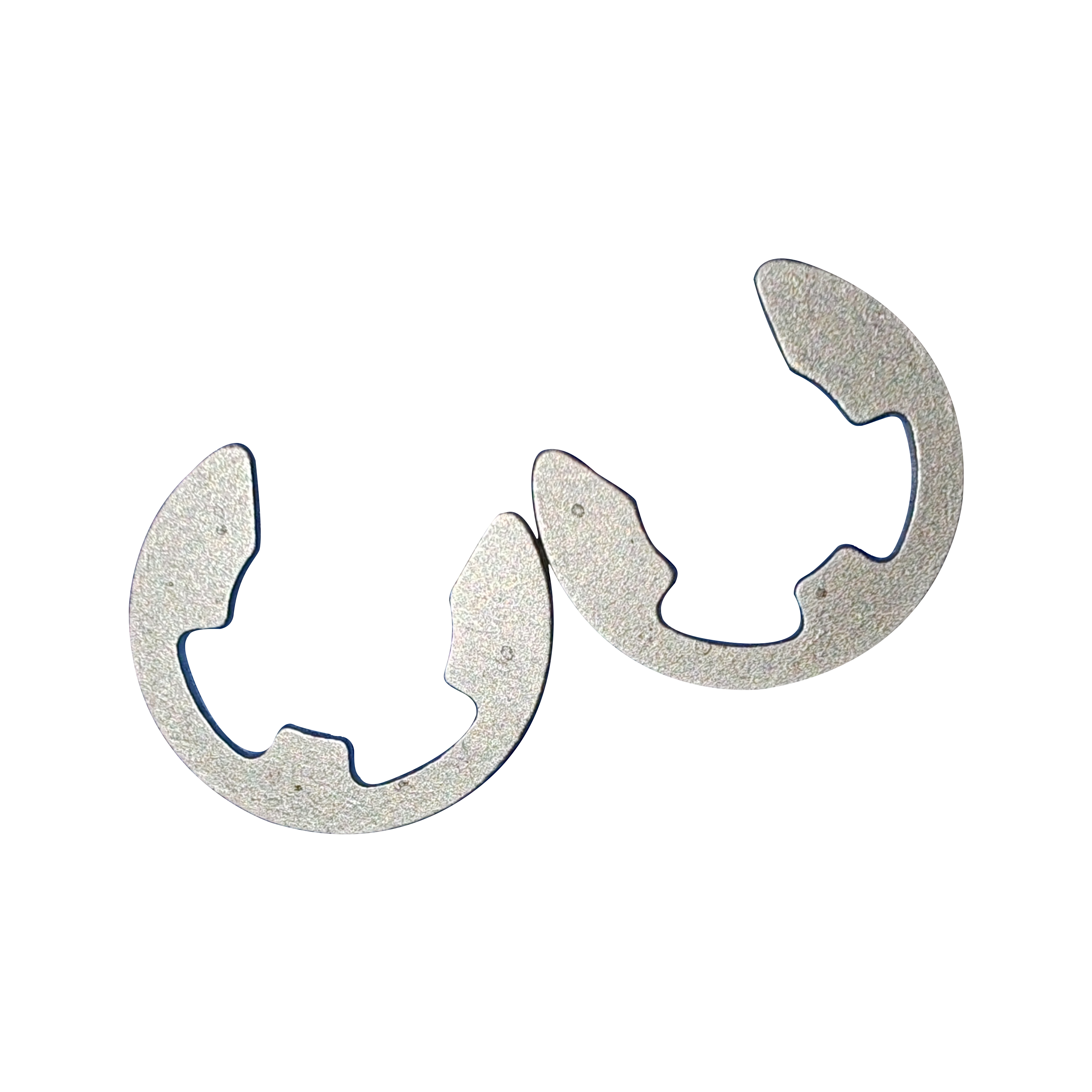

El proceso de formación de anillos de retención elásticos se realiza principalmente mediante punzonado y corte de placas. Para algunos anillos de retención elásticos con diámetros nominales más grandes, los fabricantes de Europa y Estados Unidos han comenzado a utilizar el método de procesamiento de punzonado y formación después del bobinado de alambre para obtener Mejores Buenas características del producto. En la actualidad, las empresas líderes de la industria nacional ya han llevado a cabo este proceso de moldeo, y nuestra empresa también está desarrollando activamente este proceso de moldeo. La sección transversal funcional del anillo de retención realizado mediante el proceso de punzonado de placa es cónica y, en su mayoría, es de "contacto lineal" después del ensamblaje; mientras que el proceso de bobinado de alambre se realiza punzando el exceso de material y su sección transversal es un rectángulo regular. y es "contacto superficial" después del montaje”.

Nuestra empresa utiliza tecnología de punzonado y conformado de placas para procesar este tipo de anillo de retención elástico para aumentar la superficie de contacto entre el anillo de retención y la ranura para formar un "contacto de superficie", de modo que tenga una mayor fuerza de sujeción radial para satisfacer las necesidades de El eje de transmisión cuando gira no se produce ninguna caída.

El proceso de fabricación de nuestra empresa es: punzonado → tratamiento térmico → rectificado por vibración → tratamiento de superficie → embalaje. Según los diferentes tamaños y requisitos de agrupación de las piezas, se añadirán el espesor, el rectificado, el grabado láser y otros procesos; según los diferentes entornos de uso de las piezas. Las piezas, el tratamiento de la superficie se puede dividir en lubricación antioxidante, ennegrecimiento por oxidación, fosfatación, limpieza ultrasónica y otros procesos. Entre ellos, la limpieza ultrasónica puede cumplir con el entorno de uso de DCT, AT y nuevos tipos de cajas de energía con alta limpieza. Requisitos.

Especificaciones

Los anillos de retención vienen en una variedad de tamaños y especificaciones para satisfacer las necesidades de diferentes dispositivos mecánicos. Las especificaciones y dimensiones comunes incluyen diámetro nominal, altura, espesor, etc. Las dimensiones específicas se pueden personalizar según las necesidades reales.

Para los clientes que no estén familiarizados con las dimensiones correspondientes, también pueden consultar GB/T893.1 "Anillos elásticos para ejes", GB/T894.1 "Anillos elásticos para agujeros" o GB/T 896 "Anillos abiertos" y Otras normas. Seleccione según los requisitos.

Para entornos de uso con requisitos estrictos en cuanto a dimensiones coincidentes, las piezas se pueden procesar en grupos de diferentes espesores a través del rectificado, y las piezas se pueden usar para ajustar la holgura de los dientes del eje. En la actualidad, el requisito de espesor mínimo que nuestra empresa puede cumplir es t±0,015 mm (diámetro Φ25 ~ 100 mm).

Campos de aplicación

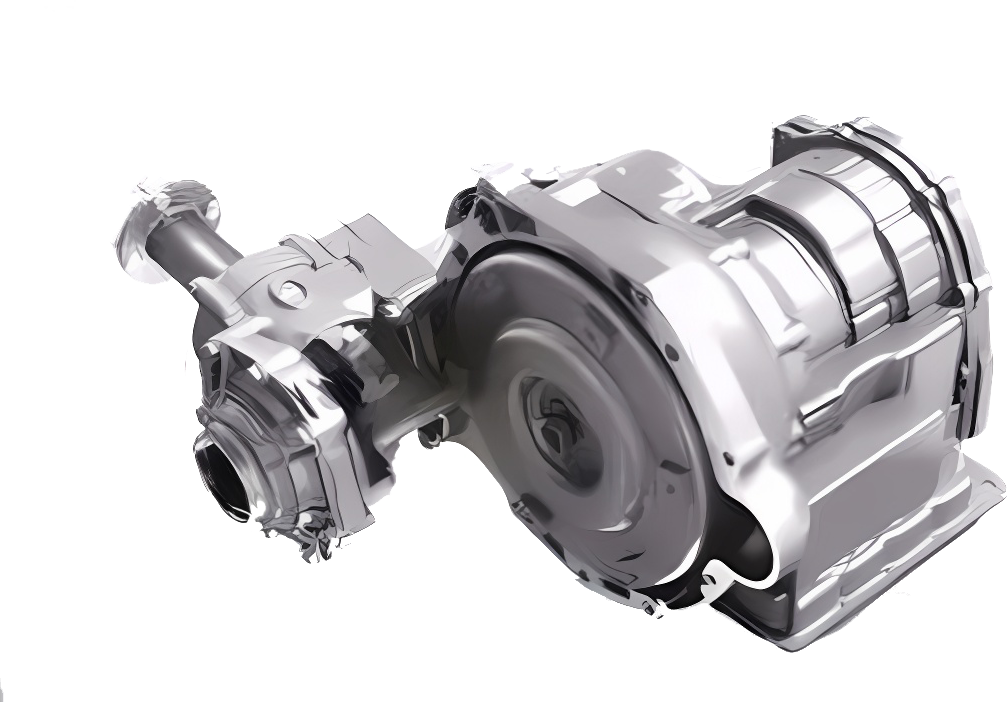

Los anillos de retención elásticos se utilizan ampliamente en diversos dispositivos mecánicos, como automóviles, industria aeroespacial, barcos, máquinas herramientas y otros campos. Desempeñan un importante papel limitador axial en estos campos, garantizando el normal funcionamiento y seguridad de los dispositivos mecánicos.

Precauciones

Al utilizar un anillo de retención de alambre aplanado, se debe tener cuidado de seleccionar el tamaño y la posición de instalación adecuados para garantizar que pueda lograr el mejor efecto limitador axial. Al mismo tiempo, se deben seguir las especificaciones de instalación y los requisitos operativos pertinentes durante el proceso de instalación para evitar daños o fallas causados por un funcionamiento inadecuado.

Ingenio, excelencia

Flujo de Proceso

Producción